聚合物鋰電池的生產(chǎn)工藝

時(shí)間: 2018-11-01 13:05

瀏覽次數(shù):

總體流程:攪拌制漿涂布輥壓 切條 制極片 卷繞 絕緣檢測(cè) 封裝絕緣檢測(cè)真空干燥 注液 封口 充電化成 抽氣 封邊 折邊 化成分容檢測(cè) 老化檢測(cè) 一、混合制漿 溶劑和粘合劑分別與正、負(fù)

聚合物鋰電池生產(chǎn)流程:攪拌制漿>涂布>>輥壓 >切條> 制極片> 卷繞> 絕緣檢測(cè)> 封裝>絕緣檢測(cè)>真空干燥> 注液> 封口> 充電化成> 抽氣> 封邊 > 折邊> 化成分容檢測(cè)> 老化檢測(cè)

一、攪拌制漿:

溶劑和粘合劑分別與正、負(fù)極活性物質(zhì)混合。經(jīng)高速攪拌均勻后,制成漿狀的正、負(fù)極物質(zhì)。

二、涂布:

將制成的漿料均勻地涂覆在金屬箔的表面,烘干的過程。

三、輥壓:

把分切好的正、負(fù)極料經(jīng)對(duì)輥壓平整及壓實(shí)。

四、切條:

把整卷的正、負(fù)極料自動(dòng)分切成長(zhǎng)度符合制片及電池規(guī)格設(shè)計(jì)要求。

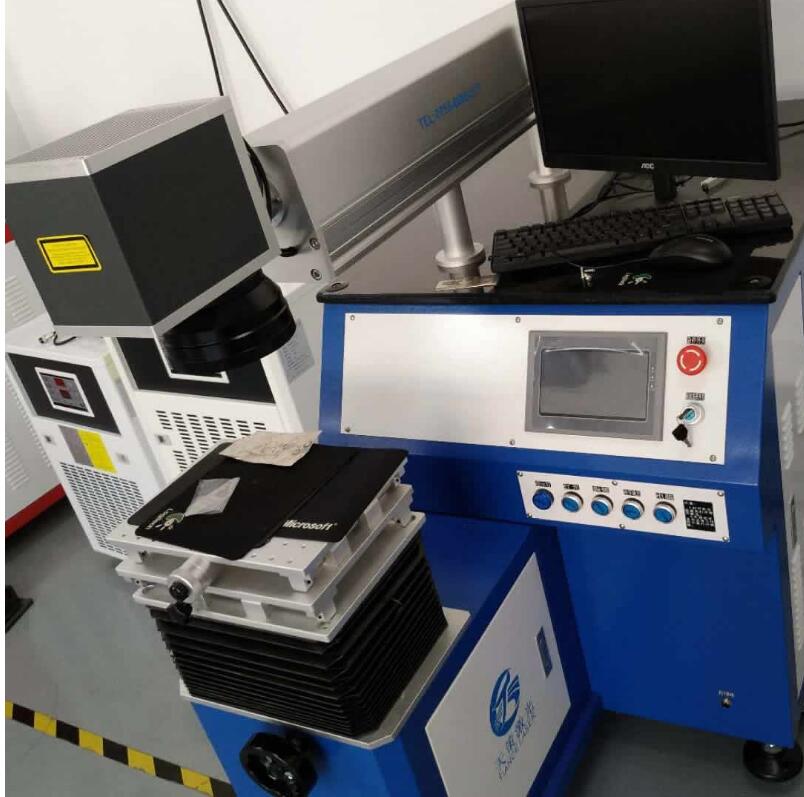

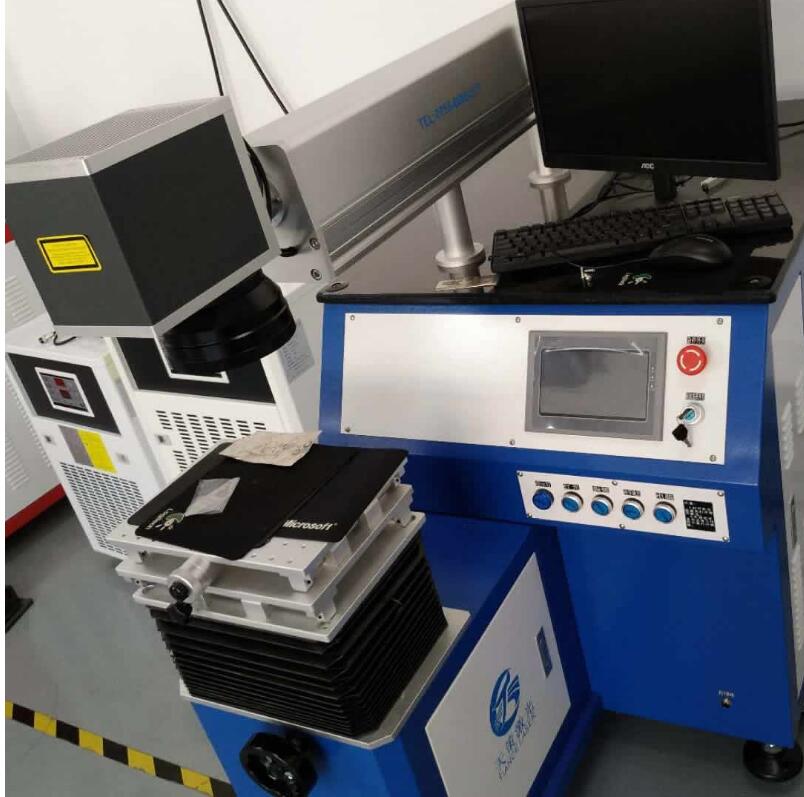

五、制極片:

將整卷的極片按技術(shù)參數(shù),自動(dòng)完成分切、焊極耳和貼膠帶。

六、卷繞:

將正、負(fù)極片經(jīng)隔膜紙隔開,沿軸芯自動(dòng)卷繞成電芯,并貼上終止膠帶。

七、絕緣檢測(cè)1:

正、負(fù)極片經(jīng)隔膜紙卷繞隔開后;組成為電芯,測(cè)試其絕緣性能 。

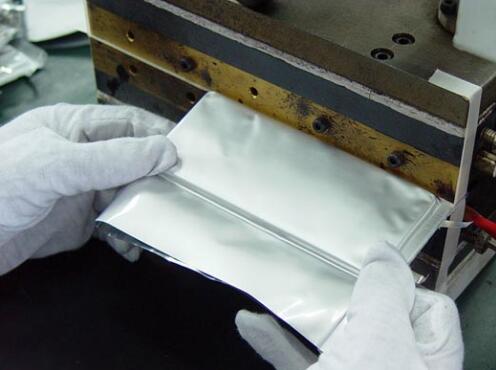

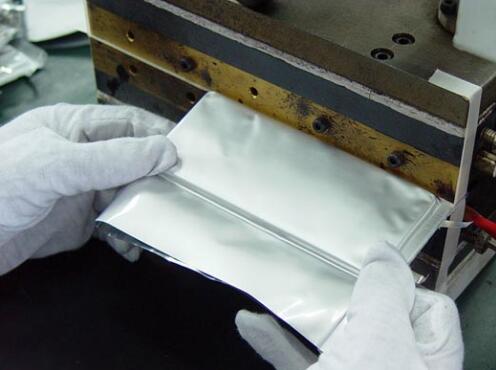

八、封裝1:

裸電芯裝入沖好的鋁塑復(fù)合膜內(nèi)封住電芯頂部開口。

九、封裝2:

把已封好開口的電池左側(cè)邊封住。

十、絕緣檢測(cè)2:

電芯經(jīng)過封口,封邊后測(cè)試其絕緣性能

十一、真空干燥 :

利用真空干燥電池,徹底排出待注液電池內(nèi)的潮濕氣體,保證電池的品質(zhì)。

十二、注液:

往電池注液口注入電解液,應(yīng)在干燥的手套箱內(nèi)完成相對(duì)濕度在<1%RH以下 。

十三、封口3:

注完電解液后,將注液口封住,在干燥的手套箱內(nèi)完成。

十四、檢測(cè):

檢測(cè)電池內(nèi)阻及注液量是否符合設(shè)計(jì)要求。

十五、充電化成:

指電池剛做出來時(shí),進(jìn)行的第一次充電或首幾次充放電過程,每個(gè)電池都連接電腦并時(shí)時(shí)監(jiān)測(cè)、記錄每個(gè)電池的性能指標(biāo)。

十六、抽氣:

電池經(jīng)充電后會(huì)產(chǎn)生氣體,把電池內(nèi)的氣體抽出來直至真空。

十七、封邊三:

封電池右側(cè)邊保證電池的密封性能 。

十八、拆邊:

用自動(dòng)折邊機(jī)裁掉電池兩邊多余的外鋁塑復(fù)合膜及折邊自動(dòng)完成。

十九、化成分容檢測(cè):

用高精度的化成分容檢測(cè)設(shè)備把電池容量分選出來歸類 ,每個(gè)電池都連接電腦并時(shí)時(shí)監(jiān)測(cè)、記錄每個(gè)電池的性能指標(biāo)。

二十、老化檢測(cè):

電池經(jīng)過內(nèi)阻、電壓、外觀、容量、尺寸等檢測(cè)后,按批分類入庫儲(chǔ)存 。儲(chǔ)存條件為室溫10~45℃、濕度65 ? 20%,老化期為30天。在電池老化期間,每隔7天對(duì)電池做定期重檢。

二十一、PACK:

電芯達(dá)到老化期時(shí),就可以根據(jù)客戶要求進(jìn)行裝配(可以組合成很多的不同裝配方式)。組裝時(shí),必須對(duì)該批次出庫電芯進(jìn)行測(cè)電壓、內(nèi)阻的全檢方可。

二十二、出廠檢驗(yàn):

依據(jù)GB/T18287-2000檢驗(yàn)成品電池的性能指標(biāo)。OQC嚴(yán)格按照GB/T2828.1抽樣檢驗(yàn)合格后方可出廠。

二十三、包裝:

產(chǎn)品包裝由內(nèi)包裝塑料托盤和外包裝雙瓦楞紙箱組成,然后裝成整個(gè)棧板并打好捆扎帶固定、纏繞膜防潮等措施,保證產(chǎn)品的運(yùn)輸安全。

下一篇:磷酸鐵鋰電池生產(chǎn)流程

Copyright ??東莞市江能電子科技有限公司 版權(quán)所有 粵ICP備18161557號(hào)

全國服務(wù)電話:0769-26988485 ? 傳真:0769-33359525

公司地址:中國廣東省東莞市萬江街道金鰲路9號(hào)

公司網(wǎng)址:eosr.com.cn 東莞鋰電池

在線客服

在線客服